En el corazón vibrante de cada planta industrial, donde las máquinas susurran los secretos de la producción en masa y la eficiencia, existe un héroe silencioso pero crucial: los dispositivos de protección eléctrica.

Estos centinelas, a menudo ignorados y ubicados discretamente en los rincones donde convergen cables y circuitos, forman la primera línea de defensa contra los peligros más insidiosos que acechan en las sombras de todo proceso industrial: las fluctuaciones de voltaje, los cortocircuitos y otros fenómenos eléctricos adversos.

Índice de contenidos

- Dispositivos esenciales de protección eléctrica en la industria

- Evaluación de riesgos eléctricos: primer paso hacia la seguridad industrial

- Implementación de sistemas avanzados de protección eléctrica

- Recomendaciones para el mantenimiento y supervisión de dispositivos de seguridad

Dispositivos esenciales de protección eléctrica en la industria

Dentro del contexto industrial, la protección contra variaciones y fallos eléctricos no sólo ayuda a salvaguardar maquinarias costosas, sino también a garantizar la seguridad de los trabajadores y la continuidad de las operaciones.

En este escenario, algunos dispositivos juegan roles fundamentales:

Interruptores automáticos

Estos dispositivos son esenciales para cortar la corriente eléctrica en caso de sobrecarga o cortocircuito, protegiendo así el sistema eléctrico y los equipos conectados a él.

Relés de protección

Monitorizan las condiciones eléctricas en sistemas industriales y, al detectar anomalías, envían señales para que equipos como los interruptores automáticos actúen preventivamente.

Fusibles industriales

Actúan como el sacrificio final ante una condición de sobre corriente, fundiéndose para interrumpir el flujo y evitar daños mayores en el circuito.

La elección de estos dispositivos debe basarse en un estudio riguroso de la instalación eléctrica, teniendo en consideración la naturaleza de la planta y la sensibilidad de los equipos involucrados.

Los siguientes son ejemplos simplificados de cómo podrían clasificarse algunos de estos dispositivos según su función y capacidad, útiles para personal técnico al momento de tomar decisiones de compra o instalación:

| Dispositivo | Capacidad / Característica | Uso Recomendado |

|---|---|---|

| Interruptor automático de 200A | Capacidad de interrupción de 10kA | Plantas de manufactura con cargas medianas |

| Relé de protección diferencial | Sensibilidad de 0.03A | Áreas con maquinaria de alta precisión |

| Fusible tipo gG | 80A, protección general contra sobre corriente | Circuitos distribuidores sutiles |

Evaluación de riesgos eléctricos: primer paso hacia la seguridad industrial

La evaluación de riesgos eléctricos es un componente indispensable en cualquier planta industrial, marcando el inicio de una gestión de seguridad efectiva.

Identificar y catalogar los posibles peligros eléctricos no solo ayuda a proteger la vida de los trabajadores, sino que también salvaguarda equipos valiosos y minimiza el tiempo de inactividad debido a accidentes.

El análisis debe comenzar con la identificación de puntos vulnerables en la instalación, tales como conexiones expuestas, equipos sin mantenimiento y áreas con riesgos de sobrecarga.

Una vez identificados los peligros, se procede a establecer controles utilizando dispositivos de protección eléctrica.

A continuación, se presenta una lista de algunos de los dispositivos más importantes en una planta industrial:

-

- Interruptores automáticos: Evitan sobrecargas protegiendo cada circuito de potenciales peligros.

-

- Relés de sobrecorriente: Actúan cortando la energía cuando detectan una corriente anormalmente alta que pudiera causar daños o incendios.

-

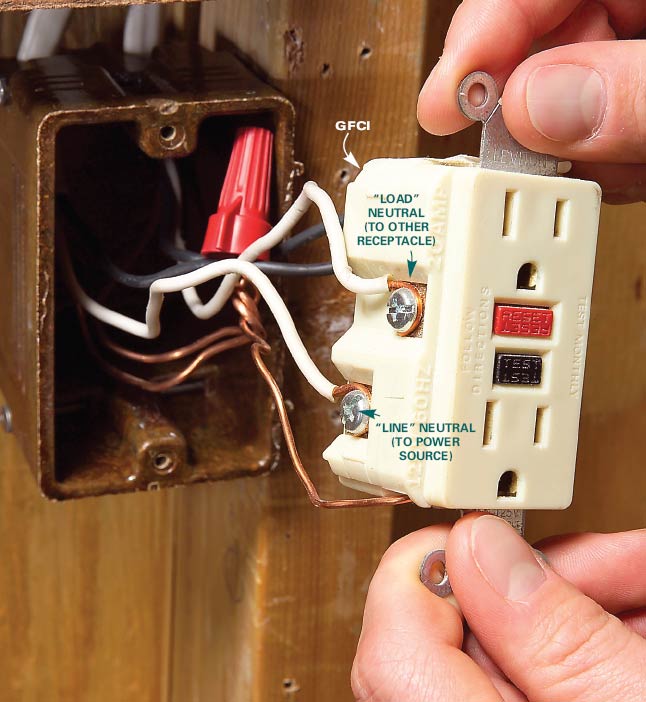

- RCDs (Interruptores de Circuito por Fuga a Tierra): Detectan desequilibrios de corriente y cortan la electricidad para prevenir accidentes por contacto.

-

- Guardamotor: Protege motores eléctricos de condiciones adversas asegurando así su durabilidad y eficiencia operativa.

-

- Fusibles: Se funden y cortan el circuito cuando la corriente es demasiado alta, protegiendo así otros componentes.

Además, es fundamental contar con un programa de mantenimiento regular que incluya pruebas y revisiones periódicas de estos dispositivos para garantizar su funcionamiento óptimo y seguro.

Implementación de sistemas avanzados de protección eléctrica

En la actual era tecnológica, la confiabilidad y seguridad de los equipos eléctricos en entornos industriales dependen ampliamente de la implementación de sistemas avanzados de protección.

Estos sistemas son cruciales para prevenir fallos que podrían derivar en costosas paradas de producción o, peor aún, en accidentes peligrosos.

La integridad de componentes sensibles y la continuidad operacional son prioridades que se gestionan efectivamente mediante la integración de:

-

- Relés de protección: Actúan rápidamente ante anomalías eléctricas, desactivando partes del sistema para evitar daños mayores.

-

- Interruptores automáticos: Diseñados para interrumpir la corriente en caso de sobrecarga o cortocircuito, protegiendo la maquinaria y mejorando la seguridad operacional.

-

- Sensores de corriente: Vital para la detección perspicaz de variaciones que podrían preludiar averías eléctricas.

La selección adecuada y configuración de estos dispositivos no solo proporciona un blindaje robusto contra fallos, sino que también optimiza el desempeño eléctrico de la planta.

A continuación, se muestra una sencilla tabulación que compara características fundamentales de los tipos más comunes de dispositivos utilizados en la protección eléctrica:

| Dispositivo | Función principal | Aplicación típica |

|---|---|---|

| Relé diferencial | Detección de diferencias de corriente | Centros de carga |

| Interruptor de circuito | Protección contra sobrecargas y cortocircuitos | Paneles de distribución eléctrica |

| Fusibles | Interruptor automático de seguridad | Sistemas de alta tensión |

Implementar estos sistemas no solo es una necesidad desde el punto de vista de la seguridad, sino que también proporciona una gestión energética más eficiente, reduciendo así el consumo innecesario y optimizando los costos operativos.

Recomendaciones para el mantenimiento y supervisión de dispositivos de seguridad

Para garantizar un funcionamiento óptimo y seguro de los dispositivos de protección eléctrica, es crucial establecer un plan de mantenimiento adecuado.

Verificaciones periódicas son esenciales para detectar problemas antes de que estos puedan afectar la operación de la planta. Se recomienda realizar inspecciones minuciosas de todos los componentes del sistema de protección eléctrica al menos una vez al trimestre.

Estas revisiones deben incluir la comprobación del estado de los interruptores, el análisis de los dispositivos de aislamiento y la revisión de los sistemas de alarmas siempre siguiendo las normativas locales e internacionales vigentes.

Además, es vital la implementación de un protocolo de pruebas regular para los equipos.

Este puede abarcar desde pruebas dieléctricas hasta simulaciones de fallo para evaluar la capacidad de respuesta de los dispositivos ante condiciones adversas. Estas prácticas no solo ayudan a prever fallos, sino también a extender la vida útil de los equipos.

Además, siempre es recomendable mantener una base de datos actualizada con todos los registros de mantenimiento y reparaciones, empleando para ello plataformas digitales que faciliten la gestión y el acceso a la información vital.

| Actividad de Mantenimiento | Frecuencia Recomendada | Importancia |

|---|---|---|

| Inspección visual de componentes | Cada 3 meses | Alta |

| Prueba de interruptores y relevadores | Anual | Crítica |

| Limpieza de paneles y dispositivos | Cada 6 meses | Media |